Voorbehandeling van het oppervlak

Ongeacht welke methode wordt gebruikt om aluminium materialen en producten te verwerken, er zullen in verschillende mate vuil en defecten op het oppervlak aanwezig zijn, zoals stof, metaaloxiden (natuurlijke of aluminiumoxidefilms gevormd bij hoge temperaturen), resterende olie, asfalt merken, kunstmatige dragende mudra (de belangrijkste componenten zijn vetzuren en stikstofhoudende stoffen

1. Oxaalzuur anodiseren

De meeste factoren die de anodisatie met zwavelzuur beïnvloeden, zijn ook van toepassing op de anodisatie met oxaalzuur, die gelijkstroom kan gebruiken, wisselstroom, of superpositie van wisselstroom en gelijkstroom. Onder dezelfde omstandigheden, de film verkregen door wisselstroomoxidatie is zachter en minder elastisch; gelijkstroomoxidatie is gevoelig voor putcorrosie, maar wisselstroomoxidatie kan dit voorkomen. Met de toename van wisselstroomcomponenten, de corrosieweerstand van de film neemt toe, maar de kleur wordt dieper , de kleurende eigenschap is slechter dan die van zwavelzuurfilm. De concentratie vrij oxaalzuur in de elektrolyt bedraagt 3%-10%, over het algemeen 3%-5%. Tijdens het oxidatieproces, elke A. h verbruikt ongeveer 0,13-0,14 g, terwijl elke A. h Er is 0,08-0,09 g aluminium opgelost in de elektrolyt om aluminiumoxalaat te genereren, die moet consumeren 5 maal de hoeveelheid oxaalzuur. De aluminiumionenconcentratie in de oplossing wordt onder de 20 g/l gehouden, en wanneer het 30 g/l aluminium bevat, de oplossing zal mislukken. Oxaalzuurelektrolyt is zeer gevoelig voor chloride. Bij het anodiseren van puur aluminium of een aluminiumlegering, het chloridegehalte mag niet hoger zijn dan 0,04-0,02 g/l, respectievelijk. De oplossing kan het beste worden bereid met zuiver water. Naarmate de temperatuur van de elektrolyt stijgt, de film wordt dunner. Om dikke films te verkrijgen, de pH van de oplossing moet worden verhoogd. Bij gelijkstroom-anodiseren wordt gebruik gemaakt van lood, grafiet of roestvrij staal als kathode, en de oppervlakteverhouding tot de anode ligt tussen (1:2)-(1:1). Oxaalzuur is een zwak zuur met een lage oplosbaarheid. Wanneer aluminium wordt geoxideerd, het product en de elektrolyt moeten worden gekoeld. De dikte en kleur van de oxaalzuurfilm variëren afhankelijk van de samenstelling van de legering. De filmdikte van puur aluminium is lichtgeel of zilverwit, terwijl de filmdikte van de legering zo diep is als geel en messing. Na oxidatie, de filmlaag wordt gereinigd. Als het niet geverfd is, het kan worden afgedicht met stoom met een druk van 3,43×10 4 Pa druk voor 30-60 minuten.

2. Chroomzuur anodiseren

Het chroomzuuranodisatieproces wordt getoond in Tabel 4. Tijdens het oxidatieproces moet regelmatig een concentratieanalyse worden uitgevoerd, en chroomzuuranhydride moet tijdig worden toegevoegd. De kathodematerialen voor elektrolyse kunnen lood zijn, ijzer, roestvrij staal, en de beste oppervlakteverhouding van anode tot kathode is (5:1)-(10:1). Wanneer er veel driewaardige chroomionen in de oplossing zitten, ze kunnen door elektrolyse worden geoxideerd tot zeswaardige chroomionen. Als het sulfaatgehalte in de oplossing groter is 0.5%, het anodische oxidatie-effect is niet goed. Wanneer het sulfaation lang is, bariumhydroxide of bariumcarbonaat kan worden toegevoegd om bariumsulfaatprecipitatie te vormen. Het chloridegehalte in de oplossing mag niet hoger zijn dan 0,2 g/l. Wanneer het chroomgehalte in de oplossing hoger is dan 70 g/l, de oplossing moet worden verdund of vervangen. Er zijn twee soorten chroomzuuranodisatiemethoden, de anodiseermethode voor verandering van de spanningscyclus of de anodiseermethode met constante spanning (snelle chroomzuurmethode).

3. Moeilijk (dikke film) anodiseren

Hardanodiseren is een procesmethode voor het vormen van een dikke en harde oxidefilm op het oppervlak van aluminium en aluminiumlegeringen. De maximale dikte van de harde film kan 250 μm bereiken, de microhardheid van de film gevormd op puur aluminium is 12000-15000 MPa, en de legering is over het algemeen 4000-6000 MPa, die vrijwel hetzelfde is als die van de hardchroomcoating, en ze hebben een uitstekende slijtvastheid bij lage conformiteit. , de porositeit van de harde film is ongeveer 20%, wat lager is dan die van de conventionele zwavelzuurfilm. Enkele harde anodiseerprocessen worden weergegeven in Tabel 7.

Tabel 7 Hardanodisatieproces

Nee. Elektrolyttemperatuur/graad stroomdichtheid/(A/dm2) Begin- en eindspanning/V Tijd/min Laagdikte/μm

startspanning eindspanning

1 15% zwavelzuur+14-+4.4 2-2.1 26 120 90 50

2 15% boorzuur, 4%Na2HC6H5O7 +60-+70 0.4-0.6 100 300 240 200

3 10% zwavelzuur+10 250W/dm2 15-25 80 60 10-130

4 15% Zwavelzuur-1-+4,5 2-2.5 25-30 40-60 60-240 28-150

5 10% Zwavelzuur+8-+10 25 60 60 25-60

6 10%-15% Zwavelzuur0 -+4 5 AC 10-12 60-70

gelijkstroom 20-24 120-140

7 6%-8% oxaalzuurdihydraat De omstandigheden variëren afhankelijk van de legering

8 6%-7% zwavelzuur+3%-6% organisch additief+ 4.5-+18+4.5-+18 1.3-2 10 150 40 65

9 10%-20% Zwavelzuur-6-+10 30 280 160 115-150

10 10%-15% Zwavelzuur+8 4 20-25 60 60 55 -80

11 5.5% mierenzuur, 8% oxaalzuurdihydraat +15-+25 3-6 45 90 100-250

4. Anodiseren van porselein

Porselein anodiseren van aluminium en aluminiumlegeringen worden geanodiseerd in titaniumzout, zirkoniumzout of thoriumzoutoplossing van oxaalzuur, citroenzuur en boorzuur, en het hydroxide van het zoute metaal in de oplossing komt in de poriën van de oxidefilm terecht, zodat het oppervlak van het product een behandeling vertoont met ondoorzichtig en dicht email of een plasticachtig uiterlijk met een speciale glans. Het proces van porseleinanodiseren is in principe hetzelfde als dat van conventioneel anodiseren met zwavelzuur. Het verschil is dat het anodiseren van porselein wordt uitgevoerd bij een hoge gelijkspanning (115-125V) en hoge oplossingstemperatuur (50-60 graden), en de elektrolyt wordt vaak geroerd. , Pas vaak de pH-waarde aan om deze binnen het bereik van te brengen 1.6-2.

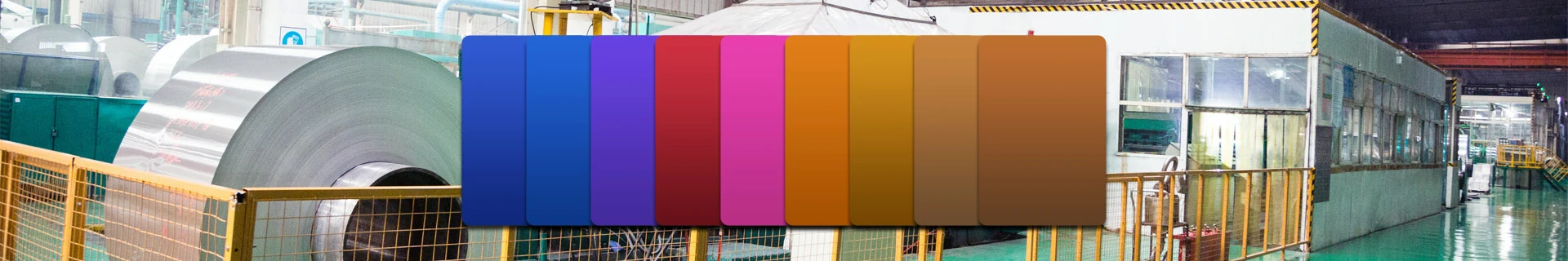

Verven behandeling

De chemische kleurmethode heeft de voordelen van een eenvoudig proces, gemakkelijke controle, hoge efficiëntie, goedkoop, lage apparatuurinvestering, breed kleurengamma en heldere kleuren. Echter, producten met een groot oppervlak zijn gevoelig voor ongelijkmatige kleuren, gemakkelijk te ontkleuren na reiniging, onjuiste afdichting, of mechanische schade. . De chemische kleuring van geanodiseerde aluminiumfolie is gebaseerd op het vermogen van de poreuze filmlaag om kleurstoffen zoals textielvezels te absorberen. Over het algemeen, de poriediameter van de geanodiseerde film is 0,01-0,03 μm, en de kleurstof wordt in water gescheiden in afzonderlijke moleculen, met een diameter van 0,0015-0,0030μm. Tijdens het kleuren, de kleurstof wordt geadsorbeerd op het oppervlak van de poriën en diffundeert en hoopt zich op in de poriën. De membraanlaag wordt gekleurd door ionische binding en waterstofbinding, en de kleurstof wordt na het sealen in de poriën gefixeerd.

(1) Verven met organische kleurstoffen

1. Selectie van

kleurstoffen Er zijn veel soorten organische kleurstoffen , en kleurstoffen worden geselecteerd op basis van verschillende toepassingen en productkwaliteiten. Bijvoorbeeld, Oplosbare kuipkleurstoffen zijn duur en hebben een uitstekende kleurechtheid, Daarom worden ze vooral gebruikt bij het verven van hoogwaardige aluminiumproducten zoals goudpennen, aanstekers, en gehoorapparaten; Bij het verven van aluminiumfolie worden in alcohol oplosbare kleurstoffen gebruikt; Voor het bedrukken van aluminiumfolie worden in olie oplosbare kleurstoffen gebruikt. Voor gebruik oplossen in nitrocellulose. Het kan worden gebruikt in vernissen zoals blank, vinyl- of polyamideharsen, of in melamineharsen en epoxyharsen opgelost in bakvernissen. Na het afdrukken, op het oppervlak van de gereinigde aluminiumfolie wordt een harsfilm met kleurstoffen gevormd. De soorten kleurstoffen die worden gebruikt voor het verven van aluminiumproducten omvatten zure kleurstoffen, zure complexe kleurstoffen, zure bijtende kleurstoffen, directe kleurstoffen, zwak zure kleurstoffen, kleurstoffen verspreiden, oplosbare vatkleurstoffen, reactieve kleurstoffen, basische kleurstoffen, in alcohol oplosbare kleurstoffen, olieoplosbare kleurstoffen, enz. .

2. Organisch kleurproces en controle van kleurstoffen

(1) Monochromatisch verven: Dompel de geanodiseerde en gewassen aluminiumproducten in een kleurstofoplossing bij een bepaalde temperatuur. De verftijd is afhankelijk van de kleurdiepte, en het volume van het verfbad kan worden geregeld met een verhouding van 10 aan het productvolume: 1.

(2) Meerkleurig verven: Als twee of meer verschillende kleuren op aluminium onderdelen zijn geverfd, zoals landschappen, bloemen en vogels, taken, karakters, enz., het drukproces wordt meestal gebruikt om de drukplaat te voltooien. versie) en schermversie, directe afdrukmethode, verf anti-verven methode, schuimverfmethode, enz. kan worden gebruikt. De algemene praktijk is dat na het verven de eerste kleur wordt aangebracht, gebruik een patroon om een beschermende verffilm af te drukken op het deel dat de kleur moet verlaten, en verwijder de resterende kleur, en de tweede, derde en meer kleuren kunnen naar analogie worden afgeleid. De verfconcentratie en procesomstandigheden van verschillende organische kleurstoffen worden weergegeven in Tabel 9.

Kleur kleurstofnaam concentratie g/L temperatuur 0C pH-waarde tijd min

Aludye Zwart Zwart HBK 8-10 50-60 5.5-6 15-30

Zwarte MBK 8-10 50-55 5.0-5.5 5-10

Zwarte MRL 10-12 50-60 5.0-6.0 5-30

Zwarte BBK 10-12 50 -60 5.0-6.0 15-30

Zwarte DG 10 55-60 6.0-7.0 10-30

Zwart WAL 10-12 50-55 6.0-7.0 15-30

Zwart MLW 8-12 50-60 4.2-4.8 5-30

Aludye Rood Groot Rood A 2-5 50-60 5-5.5 5-10

Grote rode D4BS <25 55-60 6.0-7.0 5-10

Briljant rode MB 0.5-5 50-55 5.5-6.0 5-15

Rode B 2-5 55-60 5.5-6.0 5-15

Rode D4B 2 55-60 5.5-6.0 5-10

Rode SBR <3 50-55 5.0-6.0 5-10

Rode FRB 0.5-5 50-55 5.0-5.5 5-10

Helderrood 3B 1- 2 50-55 5.5-6.0 5-15

Rode MBES 1-2 55-60 5.0-5.5 5-10

Grote rode MBES 1-2 55-60 5.0-5.5 5-10

Rode RBL 2 55-60 4.5-5.0 5-15

Rode PBL 2 55-60 5.0-6.0 5-10

Rode CFB 0.5-5 50-55 6.0-7.0 5-15

Rode FPR hoge concentratie 0.5-5 50-55 5.0-6.0 5-15

Grote rode FAR hoge concentratie 0.5-5 50-55 6.0-7.0 5-10

Roze BN 0.5-5 50-55 6.0-7.0 5-15

Aludye Paars Violet VB <2 50-55 5.5-6.0 5-10

Paarse MFBL <5 50-55 5.5-6.0 5-10

Paars RVB <5 50-55 5.0-6.0 5-15

Paarse MBB <5 50-55 5.0-6.0 5-15

Bourgondië BL 50-55 5.0-5.5 5-15

Aludye Bruin Bruin BRL <2 50-60 4.5-5.0 5-15

Bruin CFA 0.5-2 55-60 4.5-5.5 5-15

Bruin THM 0.5-5 55-60 5.0 -6.0 5-10

Bruine B.M 0.5-5 55-60 5.5-6.0 5-15

Bruin GL 0.5-5 55-60 5.5-6.0 5-15

Bruin KBL 1-5 55-60 5.5-6.5 5-15

Roodbruin AG 0.1-2 50-55 6.0-7.0 5-10

Geelbruin ASG 0.2-2 56-60 4.5-5.0 5-10

Aludye Groen Groen BGLN <2 50-55 5.0-5.5 5-15

Groene RGS 1-9 55-60 5.0-5.5 5-15

Groen 5GM <2 50-55 5.0-6.0 5-15

Groene M6B <2 50-60 5.5-6.0 5-15

Groene ABGL <2 50-55 5.5-6.0 5-10

Groene DB 0.5-2 55-60 5.0-6.0 5-10

Groene A3GM 2-5 55-60 6.0- 7.0 5-15

Aludye Geel Geel FD 0.5-5 50-55 5.0-5.5 5-10

Gele VLIEG 0.2-5 50-60 5.0-5.5 5-10

Gele DRL 0.5-2 55-60 6.0-6.5 5-10

Geel GR 0.2-2 50-55 5.5-6.0 5-10

Gele DGL 0.2-2 50-55 6.0-7.0 5-10

Geel 3RF 0.5-5 55-60 4.5-5.5 5-10

Geel YBL 0.2-2 50-55 5.0 – 5.5 5-15 Geel

kleinkind 0.5-2 55-60 5.5-6.5 5-10

Geel 2GL 1-2 50-55 5.5-6.0 5-15

Geel GLL <2 50-55 5.5-6.0 5-10

Heldergeel ALNW 1-2 50-55 6.0-7.0 5-10

Aludye Oranje Goud D2GL 0.1-2 55-60 6.0-7.0 5-15

Oranje GR 0.1-2 50-55 5.5-6.5 5-10

Goud G 2 27-60 5.5-6.5 1- 10

Oranje SRL 2-5 50-55 5.5-6.5 1-10

Oranje BES <2 50-55 4.5-5.5 5-10

Oranje GNS 0.5-5 50-55 5.5-6.0 5-10

Aludye Blauw Meer Blauw AB 1-2 50-55 4.5-5.0 5-15

Blauw 2LW 0.5-2 55 5.5-6.0 5-15

Blauwe GBL 1-2 50-55 4.5-5.5 5-15

Blauw 2AL 1-2 50-55 4.5 5-15

Marineblauw NBL 1-2 55 5.8 5-15

Turkooisblauw GB 0.5-2 55-60 5.0-6.0 5-15

Aludye Grijs Grijs MBL 0.5-2 55-60 6.0-7.0 5-10

Grijze BRL 0.5-1 50-55 6.0-7.0 5-10

Grijs 2BL 0.1-1 55-60 5.0-6.0 5-10

Grijze ABL 0.5-10 55-60 6.0-6.5 5-20

Grijze GBL 0.5-2 55-60 5.5-6.0 5-10

Grijze VA 0.5-1 50-55 5.0-5.5 5-10

Grijze G2RC 1-10 55-60 5.0-6.0 5-15

Grijze GR 1-10 50-55 5.0-5.5 5-15

Grijze GL 2-5 55-60 6.0-6.5 5-10

Aludye Brons Brons 2LW 2-5 55-60 4.0- 5.0 5-10